Lsr Molding - China Factory, Suppliers, Manufacturers

Which has a positive and progressive attitude to customer's desire, our corporation constantly improves our merchandise quality to satisfy the desires of consumers and further focuses on safety, reliability, environmental demands, and innovation of Lsr Molding, Contract Manufacturing / Finished Products, 3d Printing Prototype Service, Lsr Parts,Injection Mold Design. We have extensive goods supply and the price is our advantage. Welcome to inquire about our products. The product will supply to all over the world, such as Europe, America, Australia,Suriname, Philippines,Ghana, Singapore.We set "be a creditable practitioner to achieve the continuous development and innovation" as our motto. We would like to share our experience with friends at home and abroad, as a way to create a bigger cake with our joint efforts. We have several experienced R & D persons and we welcome OEM orders.

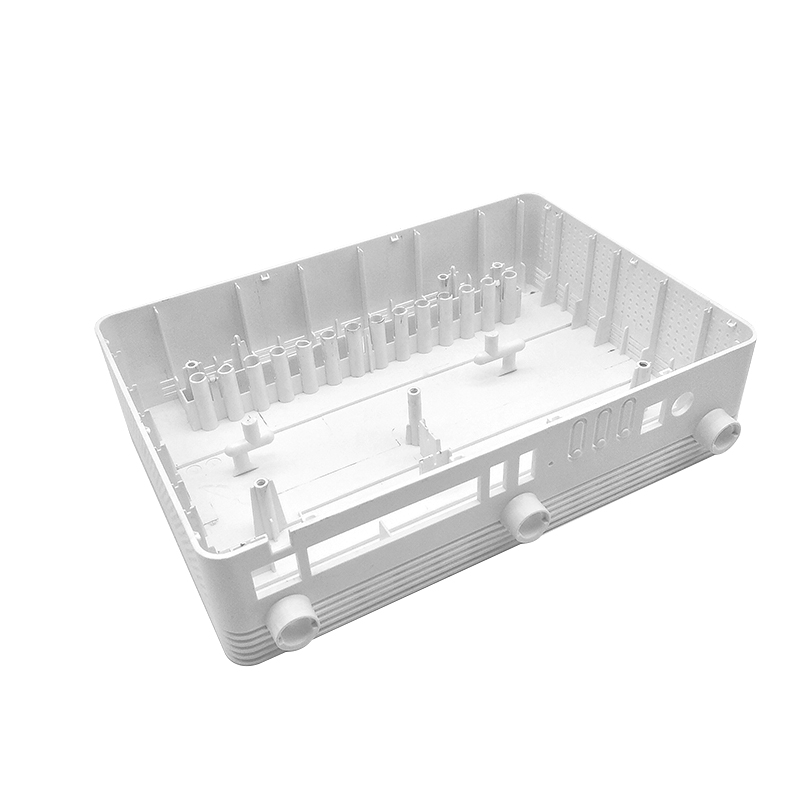

Related Products